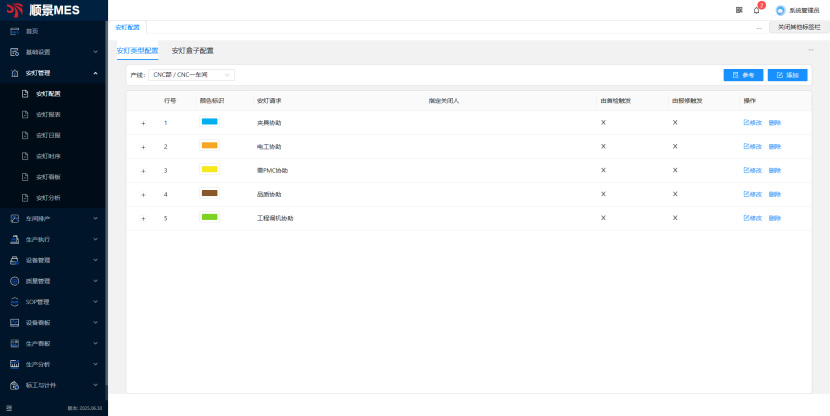

基于物联四色灯报警、信息看板等手段实现生产问题的即时反馈与处理口是精益制造和MESD制造执行系统П的核心组件之一。其核心目标是通过快速响应机制减少生产中断口提升设备OEE0设备综合效率D和整体生产效率。

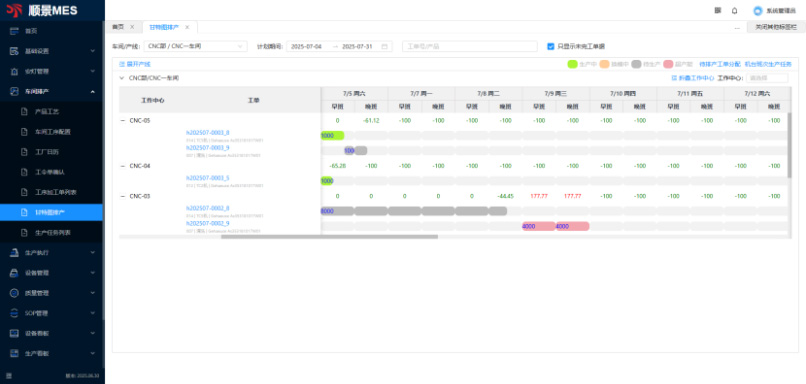

顺景MES通过设备物联网实时采集机台状态数据,系统采用智能甘特图排程引擎,自动计算最优任务分配方案(包含机台匹配度、任务起止时间、产能利用率等12项参数),为PMC提供可视化排产决策支持,实现动态产能平衡与异常快速响应。

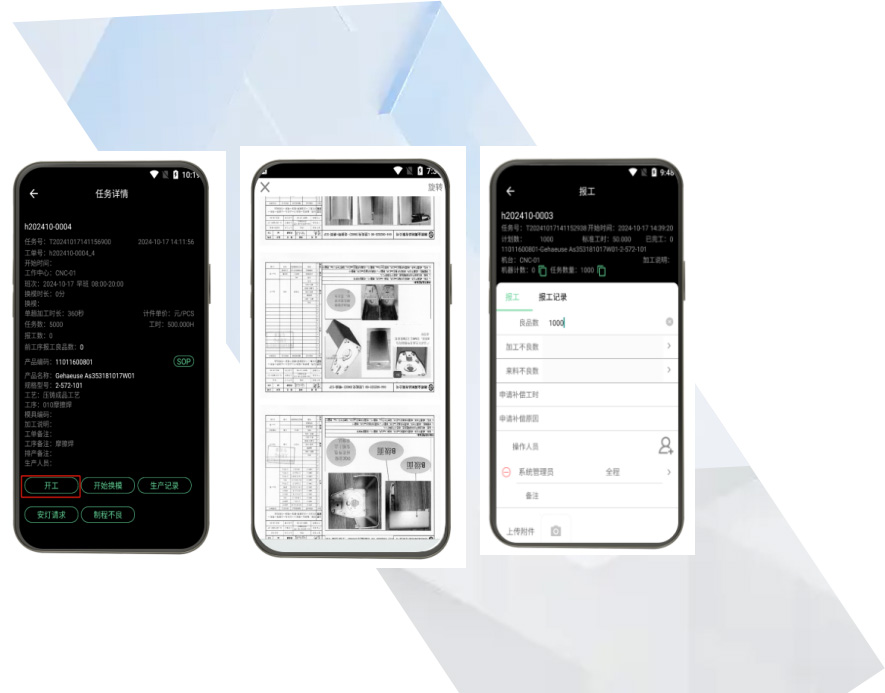

顺景MES系统支持多终端协同(手机/电脑/工控机/PDA),实现生产全流程数字化管控。系统覆盖换模、调机、开工、暂停、品检等18个标准生产场景,提供实时任务执行监控与异常预警功能帮助用户精准掌握生产动态。

顺景MES系统构建全场景数字看板体系,支持手机/电脑/工控机/PDA/数字大屏等6类终端实时同步生产数据。系统提供三大核心视图:①任务执行追踪看板(含进度/异常/责任人)②)工单时效监控看板(逾期预警/瓶颈分析)③达成率分析看板(按班组/设备/产品维度),实现管理者移动办公场景下的生产透明化管控。

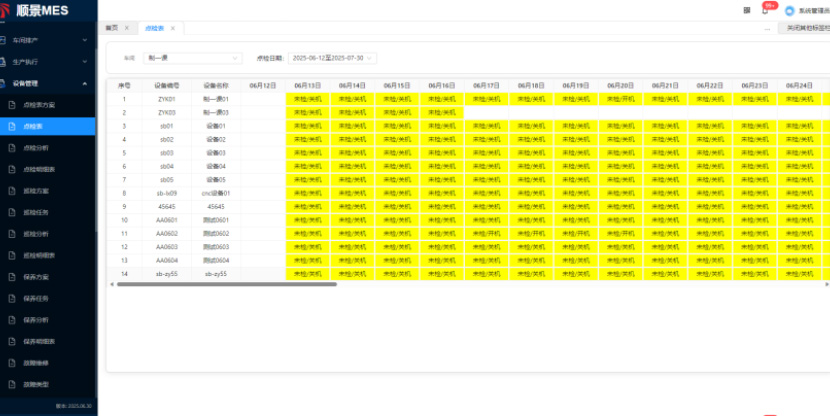

设备管理模块采用全生命周期数字化管理方案,核心功能包括:

I资产标准化:为生产/检测设备建立唯一编码体系.

I移动化运维:通过APP实现点检/巡检/保养等8类日常作业的电子化闭环

全息档案库:集成设备台账、维保记录、巡检计划等12项基础数据

状态可视化:多终端(移动端/PC端/工业看板)实时展示设备OEE、MTBF等6项关键指标实现设备从入厂到报废的全流程可追溯管理,设备综合效率提升30%以上。

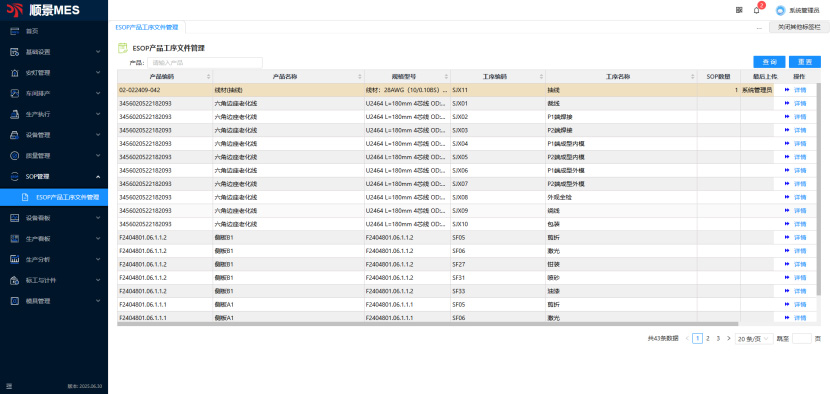

顺景MES系统实现SOP与工序智能绑定,当工序任务下发至机台时,系统自动推送关联的SOP文档至终端设备(支持手机/PDA/工控机等),同时提供产线电子作业指导书(ESOP)功能。

顺景MES系统实现模具全生命周期数字化管理,主要功能包括:

1唯一编码管理:为每套模具建立专属ID标识

1智能防错机制:通过扫码校验实现模具领用双确认

1闭环管控流程:涵盖出库检查→生产使用→入库验收全流程

1维保管理:自动触发维修/保养计划并跟踪执行

1状态看板:实时显示模具位置/状态/使用次数等关键指标

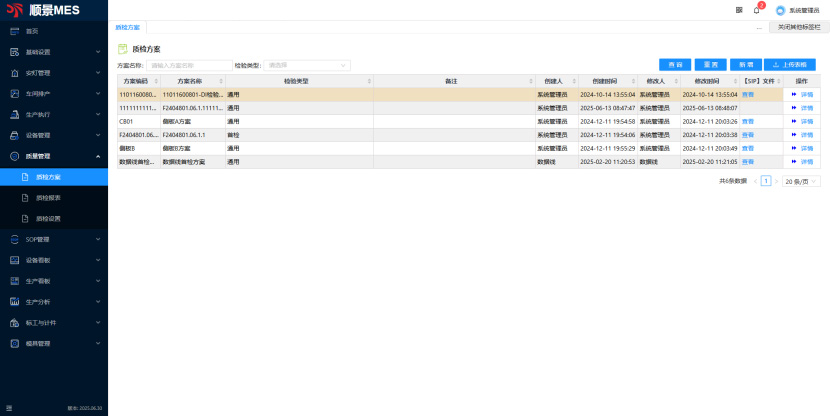

顺景MES系统通过数字化品质管理解决方案,实现生产过程的全面质量管控。系统采用移动端APP报工替代传统手工记录,建立完整的操作追溯链条,将每个工单与责任人精准关联;同时通过智能奖惩机制(准时完成奖励10%工时/延误扣除15%工时)激发员工积极性,形成“质量责任-绩效激励”的良性循环,最终实现报工效率提升300%、质量追溯时间从4小时缩短至30秒、首检合格率提升22%的显著成效。

建立标准化的生产管理体系提升产品质量

管控与订单交期

建立标准化的生产管理体系提升产品质量

管控与订单交期

实时动态监控生产现场数据口提升企业管理效率与精细化管理水平

实时动态监控生产现场数据口提升企业管理效率与精细化管理水平

建立标准化+数据化+信息化高度融合平台口逐步构建工艺/生产大数据库

建立标准化+数据化+信息化高度融合平台口逐步构建工艺/生产大数据库

请详细填写以下资料(*为必填)便于尽快为您服务。

请直接联系在线客服或致电免费热线400-600-4155,谢谢!